Wat zijn de 5 mogelijkheden om aluminium onderdelen te produceren ?

We gebruiken aluminium als grondstof voor het vervaardigen van heel veel onderdelen. Die onderdelen worden in alle mogelijke toepassingen gebruikt. Van ramen en deuren, tot kleine componentjes in elektronische toestellen en zelfs voor het bouwen van vliegtuigonderdelen. Aluminium is een licht en sterk metaal dat gemakkelijk op verschillende manieren te verwerken is. Tevens kan het eenvoudig nabehandeld worden via poeder coaten en anodiseren. De meest voorkomende productietechnieken voor aluminium onder de 5 mogelijkheden om aluminium onderdelen te produceren zijn draaien en frezen, extrusie, plaatbewerking en gieten.

1. Verspanen van een aluminium blok of baar.

Dit is de meest directe manier voor het bewerken van aluminium. Op een draaibank of freesmachine snijden we materiaal weg door middel van een snijgereeedschap, een frees of een beitel. Op een freesmachine draait het snijgereedschap met een hoge snelheid rond. Daarbij beweegt het materiaal in 2 richtingen. Dat zijn de X en X as. Het snijgereedschap beweegt ook op en neer. Deze 3 richtingen zijn de basis voor een 3-assige machine. Moderne freescenters hebben tot 5 bewegingsassen. In tegenstelling tot frezen van aluminium, draait het te verspanen materiaal rond op een draaibank. Er zijn ook combinatie machines waarbij het materiaal ronddraait met tegelijk beitels en ronddraaiende freeskop.

Bij het verspanen van aluminium kan men reeds heel complexe oppervlakken vervaardigen. Het is tevens belangrijk om goed te koelen tijdens het verspanen. Dat gebeurt met koelvloeistof. Op die manier verhogen we de levensduur van het snijgereedschap en garanderen we een mooiere afewerking van de bewerkte vlakken. Wist je dat alcohol een uitstekend koelmiddel is bij verpsanen van aluminium ? Het zorgt voor een blinked oppervlak.

Frezen en draaien van aluminium is heel geschikt voor productie van kleine tot middelgrote reeksen. Bij grote productie runs is het handig om eerst de extruderen of te gieten. Deze technieken zorgen er voor dat we kunnen verspanen vertrekkende van een onderdeel dat reeds het eindproduct benadert. Op die manier is er veel minder verlies aan materiaal. Want het materiaal dat weggefreesd wordt is verloren en wordt meegerekend in de kostprijs van het onderdeel.

2. Aluminium extrusie.

Extrusie van aluminium is eigenlijk een process voor het vervaardigen van halffabrikaten. De halffabrikaten zijn lange profielen met een constante sectie. Deze profielen kunnen open of gesloten zijn. In gesloten vorm spreken we van kokers. De aluminium profielen zijn meestel 12 meter lang en worden vervolgens op kortere lengtes verzaagd om het transport gemakkelijker te maken.

Tijdens het extruderen perst men een rond stuk aluminium door een hard stalen matrijs. Het materiaal heeft een diameter van ongeveer 200 milimeter en een lengte van ongeveer 500 milimeter. Eerst verwarmen we de grondstof tot de plastische temperatuur.

De beperking van extruderen is dat het eindproduct steeds dezelfde basisvorm heeft. Dat is de sectie van het extrusieprofiel. Daarnaast moet er meestal nog gefreesd, geboord of getapt worden. Het voordeel is dat er heel weinig verlies van materiaal is, wat de kostprijs van het eindproduct ten goede komt. De kostprijs van een extrusiematrijs is goedkoper dan een spuitgietmatrijs, bijvoorbeeld.

3. Plaatwerk.

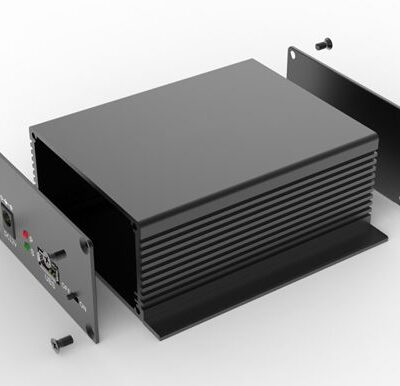

Plaatwerk is dan weer een andere van de 5 mogelijkheden om aluminium onderdelen te produceren. Hierbij starten we van een dunne aluminium plaat. Deze plaat wordt als het ware op het juiste formaat gesneden. Dat gebeurt op lasersnijmachines of ponsmachines. Vervolgens, plooien we delen van het plat stuk om. Zo maken we opstaande randen en doorzettingen. Er zijn dus platte onderdelen en geplooide onderdelen. Deze manier van produceren gebruiken we bij het vervaardigen van allerhande kleine platte onderdelen, bevestiginsbeugeltjes en behuizingen voor elektronica, bijvoorbeeld. De bedoeling van plaatbewerking is dat we niet hoeven te frezen.

4. Gieten van aluminium.

Er zijn verschillende manieren om aluminium te gieten. Enkele van deze technieken zijn spuitgieten, zandgieten en verloren was procédé. Bij spuitgieten wordt vloeibaar aluminium onder hoge druk in een stalen matrijs ge-injecteerd. Bij zandgieten is er geen stalen matrijs maar een afdruk van het te bekomen onderdeel in een speciaal soort zand. Hierbij is de afwerking ruwer en het materiaal meer poreus dan bij spuitgieten. Alle goettechniek hebben als bedoeling om het verlies aan grondstof tot een minimum te beperken. Waarbij is spuitgieten geschikt voor heel grote oplages en zandgieten is dan weer geschikt voor kleinere series. Meestal moeten bepaalde features gefreesd worden. Dat zijn dan vlakken met nauwe toleraties en allerhande gaten voor connectoren en schroefbevestiging.

De kostprijs van een spuitgietmatrijs is duurder dan een extrusiematrijs. Daarnaast kan gegoten aluminium niet geanodiseerd worden door de poreusheid van het materiaal. Meestal zal men het eindproduct dus afwerken met een poeder coating.

5. Persen of smeden van aluminium.

Persen of smeden van aluminium is een andere manier om het verlies van grondstof te beperken. Bij extrusie persen we lange profielen die dan op maat van het eindproduct verzaagd worden. Bij smeden, persen we met een stalen matrijs telkens één onderdeel. Daarvoor is een heel krachtige pers nodig. We praten hier over persen van 5000 ton voor onderdelen tot 400 x 400 mm en kleiner.

Het resultaat is vergelijkbaar met gieten van aluminium. Het is ook nodig om na te frezen. Echter kunnen geperste onderdelen net als bij extrusie ook geanodiseerd worden. Deze productietechniek is geschikt voor reeksen vanaf 3000 stuks.

Over Metron Technics.

Bij Metron Technics gaan we verder dan enkel 5 mogelijkheden om aluminium onderdelen te produceren. Wij luisteren naar wat u precies wilt. En tevens bekijken we wat de beste oplossing is voor uw product en dit op basis van een tekening, schets of model. Samen met u zoeken wij naar het beste resultaat voor uw situatie. Wij staan u bij met advies en informatie en ontwerpen uw onderdelen op een juiste manier. Daarnaast assembleren we deze onderdelen samen tot een afgewerkt geheel of eindproduct. Een product bestaat uit verschillende onderdelen. Meestal gaat het over een behuizing in kunststof of metaal. Daar wordt dan elektronica, connectoren en bekabeling in voorzien. Maar tevens kan het ook gaan om een mechanische assemblage.

Aarzel niet om ons te contacteren voor uw draai- en freeswerk. Offertes krijgt u snel en de productie laat niet lang op zich wachten.

Aluminium extrusie behoort eveneens tot de mogelijkheden. CNC frezen van geëxtrudeerde producten, zandstralen, anodiseren of poeder coaten.

Zoekt u een metaalbewerkingsbedrijf voor CNC draaien en frezen ? Contacteer on nu voor een offerte.